انواع اتصالات ، اتصال 2 قطعه به روش پرچ کاری

پرچ کاری

پرچ کاری يک روش اتصال دائم است، زيرا اگر بخواهيم قطعات اتصال را از هم جدا كنيم، تخريب پرچ ها لازم است و قطعات اتصال نيز تخريب خواهد شد.

قطعات اتصال می تواند از يك جنس يا جنس های متفاوتی باشد. البته با توجه به پيشرفت سرسام آور روش های جوشكاری، اتصال پرچ كاری كم اهمیت تر شده است. امروزه در قطعاتی كه امكان جوشكاری سخت نباشد از روش اتصال پرچ كاری استفاده می شود. حتی عمل چسب كاری نيز در صنعت امروز جايگاه بالايی پيدا كرده است و فقط در مواقعی كه حرارت بيشتر باشد و چسب كاری پاسخ گو نباشد از اتصال پرچ كاری استفاده می شود.

در اتصال پرچ كاری چند هدف دنبال می شود. انتظار ما از عمل پرچ كاری، يا اتصال قطعات يا آب بندی قطعات اتصال و یا هر دو مورد است. برای مثال در اتصال سازه های فولادی، پل ها، ريل ها، ماشين ها، وسایل حمل و نقل، هدف اتصال قطعات دنبال می شود، ولی در سیلو ها، مخازن، درب و لوله های تحت فشار كم، بایستی مسئله آب بندی پی گیری شود. اين در حالی است كه در ديگ ها و ظروف تحت فشار، هم آب بندی و هم عمل اتصال مطرح مي شود.

روش اتصال

از نظر تكنولوژيكی عمل پر چكاری در دو مرحله 1) آمادگی اوليه، 2) پرچ كاری اساسی، صورت می گيرد.

آمادگي اوليه

در مرحله آمادگی اوليه، نخست قطعات اتصال را سوراخ می كنند، آن ها را كاملاً تميز و سپس يكپارچه می سازند و پس از عبور دادن پرچ ها از سوراخ ها، آن ها را قفل می كنند. كار سوراخ كاری توسط سنبه يا مته كاري انجام مي گيرد. اگر سوراخ با سنبه ايجاد شود، بيشتر مواقع در كنار سوراخ ها تركيدگی پديد می آيد، ولي در صورت ايجاد سوراخ توسط مته كاری، چنين اتفاقی نمی افتد. با این حال مته كاری كمی زمان می برد، اما با سنبه، سوراخ به سرعت ايجاد ميشود.

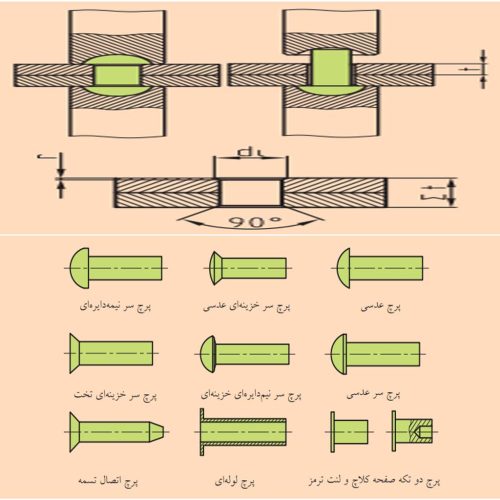

سوراخ ها معمولاً كمی زمان م يبرد، اما با سنبه، سوراخ به سرعت ايجاد م يشود. سوراخ ها معمولاً شكل 20 2 مشاهده مي شود، پرچ از سوراخ قطعات اتصال عبور داده م يشود و سپس سر پرچ بر روی نشيمنگاه قرار می گيرد و سر ديگر آن توسط چكش، ماشين پرچ كاری و يا چكش پنوماتيكی كوبيده می شود، تا اتصال برقرار گردد.

اساس پرچ کاری

عمل پرچ کاری به دو صورت سرد و گرم انجام می گیرد. اگر پرچ ها از جنس فولاد یا مس باشند و قطر آن ها کمتر از 10 میلی متر باشد، پرچ کاری به شکل سرد انجام می گیرد.

اين درحالی اســت كه پرچكاری پرچ های فولادی كه قطر آنها بيشتر از 10 ميليمتر باشد به روش گرم صورت می گيرد كه درجه حرارت آنها تا C° 1000 ميرسد، يعنی پرچها بايستی به رنگ طلايی در بيايد تا عمل كوبش پرچ انجام شــود. بنابر اين ســوراخ قطعات اتصال برای پرچكاری سرد (mm10d (به اندازه mm 0/2 بزرگتر از قطر بدنه پرچ در نظر گرفته ميشود.

شکل های متداول پرچ ها:

پرچ ها عموما دارای یک سر و یک بدنه استوانه ای هستند که با توجه به شکل سر پرچ نامگذاری می شوند.

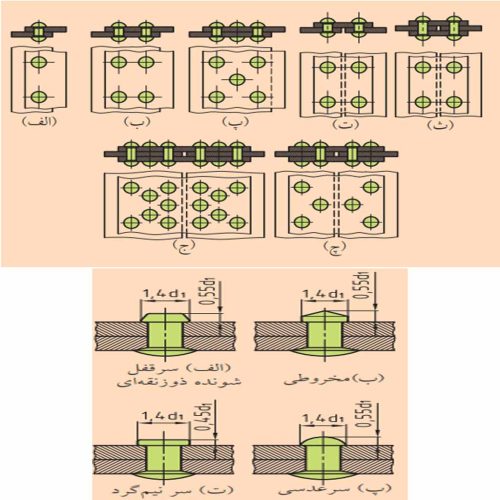

روش های اتصال پرچ

برای اتصال دو قطعه به کمک پرچ کاری، می توانیم به صورت یک ردیفه ، دو ردیفه و چند ردیفه پرچ کاری کنیم. دو قطعه روی هم قرار می گیرند و بعد از سوراخ کاری، عمل پرچ کاری با توجه به موارد بالا انجام می پذیرد، اما در بسیاری از مواقع به دلیل استحکام اتصال از قطعات اتصال کمکی به نام وصله استفاده می کنیم.

مثلا در شکل زیر قطعات اتصال به صورت لب به لب قرار گرفته و قطعه اصلی جاگذاری شده است و سپس پرچ کاری صورت پذیرفته است، ولی در بقیه شکل ها در دو طرف، از قطعات کمکی و یا وصله استفاده شده است.

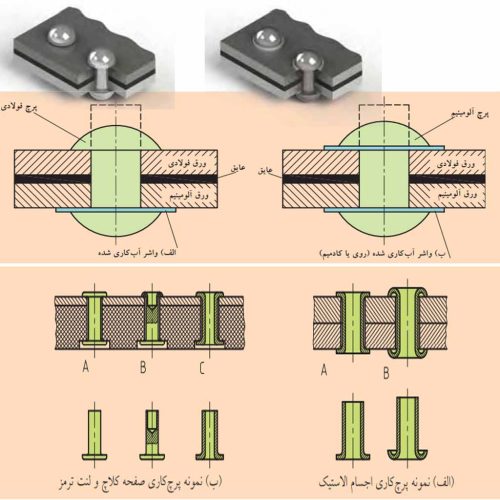

اتصال پرچ اجسام سبک

اجسام سبک و یا فلزات رنگی مثل آلمینیوم و یا آلیاژهای آن، ترجیحا به کمک پرچ کاری، متصل می شوند. همچنین اجرایی از مواد لاستیکی و یا بسیار شکننده را که به خاطر نیروهای زیادی که در موقع قفل کردن، پدید می آید با پرچ کاری توپر سر نیم دایره ای و یا سر خزینه ای نمی توان متصل کرد.

روش های اتصال دو قطعه از جنس مختلف

در اتصال دو جسم و یا آلیاژ های آلمینیوم متفاوت، به دلیل داشتن خواص مختلف امکان زنگ زدگی وجود دارد. همچنین به خاطر نرم بودن یکی از قطعات اتصال نسبت به قطعه دیگر، امکان دارد پرچ در موقع قفل کردن به درون قطعه فرو رود، بنابراین برای جلوگیری از این حادثه، بین دو قطعه اتصال یک صفحه عایق قرار می گیرد تا دو قطعه اتصال به طور مستقیم با یکدیگر تماس نداشته باشند، یا سطوح توسط رنگ های عایق رنگ می شوند.

حال اگر قطعات اتصال فولاد و آلمینیوم انتخاب شود و پرچ فولادی باشد، در این صورت یک واشر گالوانیزه تهیه می کنیم و با کادمیم آب کاری می کنیم، سپس واشر آب کاری شده را طرف ورق آلمینیوم فرار می دهیم و پس از عبور دادن پرچ فولادی از سوراخ، آن را در طرف ورق فولادی قفل می کنیم. ولی اگر جنس پرچ از آلمینیوم باشد، در این صورت در دو طرف، واشر نمونه قبلی را قرار می دهیم و پرچ را در طرف ورق فولاد قفل می کنیم ضمنا لازم به یاد آوری است که قطر پرچ ها نسبت به ضخامت قطعات اتصال انتخاب می شود.

مزایای پرچ کاری:

در پرچ کاری چون حرارتی مثل جوشکاری به قطعات اتصال داده نمی شود، انبساط و انقباضی هم وجود ندارد، در نتیجه روش آسانی به شمار می آید. در کار گاه ها و خط مونتاژ به آسانی اعمال می شود.

معایب پرچ کاری:

قطعات اتصال به دلیل سوراخ شدن ضعیف و در آن ها تمرکز تنش ایجاد می شود. در پرچ کاری قطعات اتصال باید روی هم قرار گیرند و به دلیل وجود میخ پرچ ها سازه سنگین می شد